解决射频组件热变形带来的麻烦:降低界面热阻有招

射频组件热应力变形的逻辑可归纳为一条清晰的因果链:

材料 CTE 不匹配(根源)→ 温度波动(发热 / 环境温变,直接触发)→ 结构约束(固定 / 封装,限制膨胀)→ 应力积累无法释放 → 组件翘曲、开裂等变形。

因此,解决热应力变形的核心思路,也围绕 “减小 CTE 差异(选匹配材料)”“控制温度波动(强化散热)”“释放约束(弹性固定)” 三个方向展开(如你之前关注的相变导热膏,就是通过 “弹性 + 流动性” 缓冲约束的方案之一)。

直接诱因:温度波动(发热 + 环境温变)

1. 组件自身工作发热(主要热源)

射频组件(如功率放大器、射频开关、滤波器)在工作时,会因电流通过元器件产生焦耳热,导致局部温度快速升高(部分大功率模块温度可从常温升至 80-120℃):发热集中在芯片核心区域,形成 “局部高温区”(如芯片表面)与 “低温区”(如外壳边缘)的温度梯度;同一材料的不同区域因温度差异,膨胀量不同(高温区膨胀多、低温区膨胀少),内部产生 “温差应力”,进而引发局部变形(如芯片边缘向上翘曲)。

2. 外部环境温度循环

射频设备常需适应复杂环境(如户外基站、车载射频模块),面临昼夜温差、季节变化或设备开关机导致的温度循环(如 - 40℃~60℃):低温时组件整体收缩,高温时整体膨胀,反复的 “收缩 - 膨胀” 会使应力周期性变化;

结构约束(固定 / 封装限制)

1. 四周刚性固定(最典型场景)

“射频组件四周固定”(如通过螺丝锁附在散热底座 / 外壳上): 组件受热时,本应向四周自由膨胀,但螺丝的刚性固定限制了膨胀方向;膨胀力被螺丝 “阻挡”,转化为内部应力,导致组件中心向上凸起(翘曲变形)—— 这也是你之前遇到 “导热界面材料接触不良、热阻增加” 的直接原因。

2. 封装结构刚性过大部分射频组件采用全密封金属封装(JUN级射频模块),封装外壳的刚度远大于内部的基板和芯片:外壳几乎不会因温度变化产生形变,而内部基板、芯片却会正常膨胀;外壳形成 “刚性牢笼”,将内部膨胀产生的应力全部传递到芯片和基板上,易导致基板开裂或芯片与基板的焊接点脱落(如 BGA 焊点开裂)。

3. 界面连接的约束(导热材料、胶粘剂)

组件内部的连接层(如芯片与基板间的焊锡、导热界面材料)也会成为约束点:若导热材料为刚性(如陶瓷片),或胶粘剂固化后硬度高,会限制芯片与基板的相对膨胀;温度变化时,连接层会将两者的膨胀差异转化为剪切应力,导致连接层剥离或开裂,同时带动组件整体变形。

选择措施

根据 “成本 - 效果” 比,建议按以下优先级选择措施:首选:优化导热材料(成本低、易实施)—— 中低变形用相变导热膏,中高变形用弹性导热垫片,高热流密度用液态金属;次选:结构与材料优化(长期效果好)—— 换低 CTE 基板、弹性固定方式,从根源减少变形;辅助:工艺控制(细节决定成败)—— 控制扭矩、界面清洁、老化预处理,确保初始贴合度。

车载射频功放模块:低 CTE AlN 基板 + 四周浮动螺丝(配硅胶垫圈) + 芯片贴均热板 + 均热板与外壳间用弹性导热垫片(导热系数 8 W/(m・K)),可将热变形量减少 60%,界面热阻降低 40% 以上。

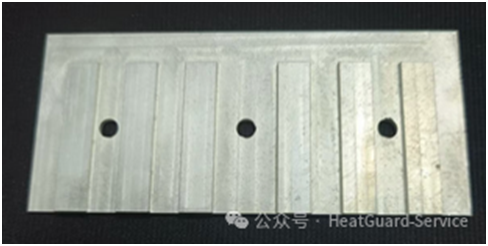

图1 石墨铝基均温版

用 “变形补偿型导热材料” 填充缝隙,修复接触

热变形的直接后果是界面出现微观 / 宏观缝隙,因此选择能主动 “适配变形、填充缝隙” 的导热界面材料(TIM),是降低热阻最直接的手段。不同材料的补偿能力和适用场景差异较大,

相变导热膏

常温下为固态,热变形后(达相变温度,45℃)融化成膏状,自动填充缝隙;相变后粘度低,能渗透至微观缝隙(10-50μm),接触面积最大化;固化后有一定弹性,可缓冲后续轻微变形。中低变形场景(如组件翘曲量<0.5mm),如射频功率模块、小型滤波器。

液态金属导热剂

常温下为液态(如镓铟合金),流动性极强,可完全填充任何形状的缝隙;导热系数极高(50-100 W/(m・K)),接近金属;不挥发、不老化,防腐蚀,长期稳定性好。大变形 + 高热流密度场景(如大功率射频功放,热流密度>50 W/cm²)。