有源相控阵雷达集成化:攻克五大维度难题,实现 “小体积、高性能” 突破

有源相控阵雷达(Active Phased Array Radar,APAR)的集成化,本质是通过 “多器件 / 功能的高密度整合、模块化设计、协同优化”,解决传统雷达(如机械扫描雷达、早期无源相控阵雷达)在 “性能、体积、可靠性、功耗” 等核心维度的瓶颈,最终满足现代装备(如战斗机、驱逐舰、预警机、卫星)对雷达 “高性能、小型化、高可靠、低能耗” 的严苛需求。

集成化并非简单的 “部件拼接”,而是通过 “硬件高密度整合、软件化控制、模块化设计”,系统性解决传统雷达在 **“空间适配性、性能效率、可靠性、多任务能力、成本”** 五大维度的瓶颈。最终实现的目标是:在更小的体积内,以更低的功耗和成本,提供更高的探测性能、更可靠的工作状态、更灵活的多任务能力—— 这也是有源相控阵雷达能成为现代装备 “核心感知中枢” 的关键原因。

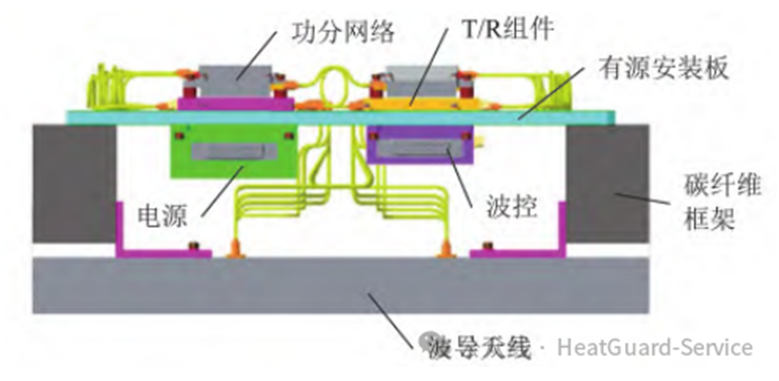

图1 砖块式有源相控阵天线架构剖视图

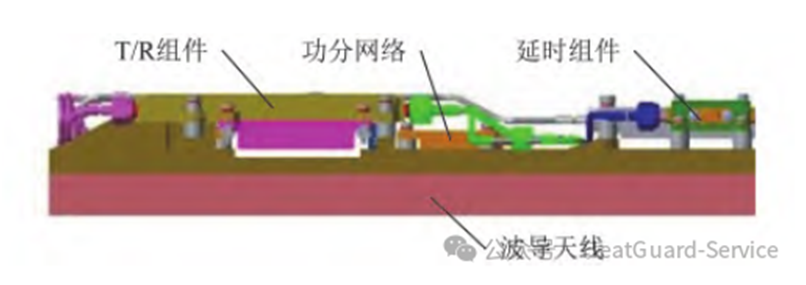

图2 一体化有源相控阵天线架构剖视图

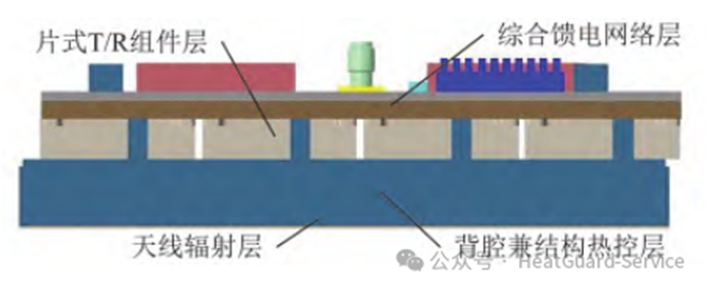

图3 片式有源相控阵天线架构剖视图

五大关键问题

1、解决 “性能与体积的矛盾”:突破装备空间限制

现代装备(如第五代战斗机、舰载雷达、车载雷达)的空间极其有限(例如战斗机雷达罩内空间仅数立方米,舰载雷达需适配舰岛尺寸),但对雷达性能(探测距离、分辨率、多目标跟踪能力)的需求却持续提升 —— 传统雷达的 “离散化架构”(各功能模块独立布置、线缆 / 连接器繁多)会导致 “体积庞大、重量超标”,无法适配装备空间;而集成化通过 “高密度整合”,可在有限空间内实现高性能。

TR 组件集成化:将传统分散的 “低噪声放大器(LNA)、功率放大器(PA)、混频器、数控衰减器” 等器件,集成到一个微型化 TR 模块中(如采用 GaN(氮化镓)芯片的集成 TR 组件,体积仅为传统离散方案的 1/5~1/10);

多模块协同集成:将 “TR 组件阵列、波束控制单元、信号处理单元、电源单元” 等核心模块,通过 “一体化封装” 或 “共基板设计” 整合,减少模块间的线缆连接(传统离散架构中,线缆损耗占总损耗的 30%~50%),同时大幅压缩整体体积和重量。

例如:美国 F-35 战斗机的 AN/APG-81 有源相控阵雷达,通过 TR 组件的高度集成,在雷达罩内集成了约 1600 个 TR 模块,整体重量仅约 150kg,却实现了对空探测距离超 160km、同时跟踪 20 + 目标的性能,而早期机械扫描雷达(如 F-16 的 AN/APG-68)重量超 200kg,探测距离仅 100km 左右。

2、解决 “信号损耗与能效问题”:提升雷达探测能力

有源相控阵雷达的核心性能(如探测距离)与 “射频信号的传输损耗”“功率利用效率” 直接相关 —— 传统离散架构中,“信号从发射端到天线” 需经过多个独立模块、长距离线缆和连接器,每一步都会产生信号衰减(即 “链路损耗”);同时,离散器件的功耗分散、散热效率低,导致 “有效辐射功率(ERP)” 被严重浪费,最终削弱雷达的探测能力。

减少链路损耗:集成化将 “信号产生、放大、变频、辐射” 等环节高度紧凑,模块间距离从 “米级” 缩短至 “毫米级”,线缆 / 连接器数量减少 90% 以上,链路损耗可从传统的 15~20dB 降至 5~8dB(注:10dB 损耗意味着信号功率仅剩 1/10,5dB 损耗则保留 30% 以上);

提升功率效率:采用 “芯片级集成”(如 SoC、SiP 技术),将 TR 组件的功率放大器(PA)与天线单元直接耦合(即 “天线 - TR 一体化设计”),避免功率在传输中浪费;同时,集成化的电源模块可针对不同器件的功耗需求精准供电,减少 “无效功耗”(如传统离散电源的转换效率约 70%,集成电源模块可达 90% 以上)。

例如:舰载有源相控阵雷达(如中国 055 驱逐舰的 346A/B 雷达),通过集成化设计将 TR 组件与天线阵面直接集成,链路损耗大幅降低,其对空中目标的探测距离可达 400km 以上,远超传统舰载机械扫描雷达(如美国 SPY-1 无源相控阵雷达,探测距离约 300km)。

3、解决 “可靠性与维护难题”:降低故障风险与成本

传统雷达的 “离散化架构” 存在两大可靠性瓶颈:

单点故障风险高:离散模块间依赖大量线缆、连接器连接,这些部件易因振动(如战机飞行、舰船颠簸)、环境腐蚀(如海上高盐雾)而松动或损坏,一旦某个连接器故障,可能导致整个雷达链路失效;

维护难度大:离散模块分散布置,故障定位需逐一排查(如排查数十根线缆的通断),维护时间长、成本高(据美军数据,传统雷达的平均故障修复时间(MTTR)约 24 小时,而集成化雷达可缩短至 2~4 小时)。

集成化通过 “模块化、高可靠性设计” 解决这些问题:

模块化冗余设计:将雷达拆分为多个 “独立集成模块”(如 TR 组件阵列按 “子阵” 集成,每个子阵包含数十个 TR 模块),模块间通过标准化接口连接 —— 若某个子阵故障,仅需更换该子阵,不影响其他模块工作(即 “冗余容错”);

减少易损部件:集成化大幅减少线缆、连接器数量(如传统雷达有数百个连接器,集成化雷达仅需数十个),同时采用 “密封式封装”(如金属外壳 + 防水胶封),抵御振动、盐雾、高温等恶劣环境,降低故障概率;

智能故障诊断:集成化模块内置 “健康监测芯片”(如温度、电流传感器),可实时采集器件状态数据,通过后端系统快速定位故障模块(如某 TR 模块电流异常,系统可直接显示其位置),无需逐一排查。

4、解决 “多功能协同难题”:实现 “一雷达多任务”

现代作战场景要求雷达具备 “多任务并行能力”(如战斗机雷达需同时完成 “对空探测、对海搜索、电子对抗、通信中继”;舰载雷达需同时完成 “远程预警、目标跟踪、导弹制导”)。传统离散雷达的各功能模块独立工作,信号无法高效共享,难以实现多任务并行(如切换 “对空” 与 “对海” 模式需重新调整硬件链路,耗时数秒)。

硬件资源共享:将 “信号产生、变频、处理” 等核心硬件集成到 “通用平台”(如集成化的中频处理单元、数字波束形成(DBF)单元),不同任务(如探测、对抗)可共享同一硬件,无需重复配置独立模块;

软件化控制:集成化雷达的 “波束控制、模式切换” 通过软件实现(即 “软件定义雷达”)—— 例如,通过调整 TR 组件的相位和幅度,可在同一时间生成多个独立波束,分别用于 “对空探测”(宽波束、远距)和 “目标跟踪”(窄波束、高精度),波束切换时间从传统的 “秒级” 缩短至 “微秒级”;

多频段融合:部分高端集成化雷达可实现 “多频段集成”(如同时集成 X 波段(高精度)、S 波段(远距)、L 波段(抗干扰)),通过集成化的信号处理单元融合多频段数据,兼顾探测距离、精度和抗干扰能力(如美国 “爱国者” 防空系统的 AN/MPQ-65 雷达,通过集成化实现 X/S 双频段协同)。

5、解决 “成本与批量应用矛盾”:推动雷达普及化

早期有源相控阵雷达因 “离散化设计、手工装配、器件成本高”,价格极其昂贵(如 2000 年前后,一部舰载有源相控阵雷达的成本超 1 亿美元),仅能装备少数高端装备(如美军宙斯盾舰)。集成化通过 “标准化、规模化生产” 降低成本,推动其向中低端装备普及。

标准化设计:集成化模块采用 “通用接口、统一封装”(如 TR 组件按国际标准尺寸设计),可批量生产、互换通用,减少定制化成本;

自动化制造:集成化依赖 “表面贴装技术(SMT)、多芯片组件(MCM)封装” 等自动化工艺,替代传统的手工焊接(如离散器件需手工焊接线缆,集成化模块可通过机器一次性贴装数十个芯片),生产效率提升 10~20 倍,人工成本降低 50% 以上;

器件国产化 / 规模化:集成化推动 GaN(氮化镓)、SiC(碳化硅)等核心芯片的规模化应用(如 GaN 芯片的成本随产量提升而下降,2010 年单价超 1000 美元,2024 年已降至 100~200 美元),进一步降低整体成本。

例如:中国国产有源相控阵雷达通过集成化和规模化生产,已广泛应用于歼 - 10C、歼 - 16 等 “非高端” 战机,以及 052D 驱逐舰、车载防空系统等装备,成本较早期型号降低 60% 以上。